نوک سمپلر چگونه بر نتایج حجمبرداری تاثیر میگذارد؟

سمپلرها ابزارهایی هستند که در آزمایشگاه کاربرد گستردهای دارند و از آنجایی که دقت سمپلر میتواند تاثیر قابل توجهی بر روی نتایج آزمایشها داشته باشد، در اغلب موارد کاربران برای خرید این تجهیز دقت زیادی به خرج داده و جوانب مختلفی را در نظر میگیرند.

اما نوک سمپلرها جزء مواد مصرفیِ آزمایشگاهی هستند و معمولا حین خرید آنها توجه چندانی به کیفیت نمیشود. در این مقاله قصد داریم نشان دهیم که آیا نوک سمپلر میتواند تاثیری بر روی نتایج حجمبرداری داشته باشد یا خیر و اگر پاسخ مثبت است، منشأ این تأثیرات را بررسی کنیم. همچنین با خواندن این مطلب متوجه خواهید شد که هنگام خرید یک نوک سمپلر باید به دنبال چه مواردی باشید.

این مطلب به استناد از یک مطالعهی انجام شده روی نوک سمپلرها نگارش شده است. در این مطالعه که یکی از شرکتهای معتبر سازندهی تجهیزات آزمایشگاهی انجام داده است، ۱۵ نوک سمپلرِ تولید شده در شرکتهای مختلف مورد بررسی قرار گرفتهاند. پس اگر در رابطه با میزان تاثیر نوک سمپلر روی نتایج آزمایشهای خود کنجکاو هستید، حتما در ادامه با ما همراه باشید.

ممکن است در ابتدا با این پرسش مواجه شوید که چرا چنین مطالعاتی برای بررسی یک کالای مصرفی، که قرار است پس از استفاده دور انداخته شود، انجام شده است؟

در بین جوامع علمی، محققین بارها با این مشکل مواجه میشوند که نتایج به دست آمده توسط یک گروه، توسط افراد دیگر قابل بازتولید نیست. یکی از دلایلِ این موضوع را میتوان استفادهی نادرست از سمپلرها محسوب کرد. به عنوان مثال عدم آگاهی کاربر نسبت به این موضوع که حین برداشتن مایعات باید سمپلر را بدون زاویه و کاملا عمود در دست گرفت.

منبع دوم بروز چنین خطاهایی که اغلب مورد توجه قرار نمیگیرد را میتوان کالاهای یکبار مصرف پلاستیکی تلقی کرد. مواد مصرفی مانند نوک سمپلرها ممکن است منجر به بروز مشکلاتی در نتایج آزمایشها شوند. این موضوع اغلب به دلایلی مانند قابلیت حل شدن پلاستیک در مایع (leachables) و همچنین برداشتن حجم نامناسبی از نمونه رخ میدهد. در واقع اگر آزمایشهایی که توسط یک گروه تحقیقاتی انجام شده است، در یک گروه تحقیقاتی دیگر و با استفاده از کالاهای یکبار مصرف پلاستیکی متفاوتی صورت گیرد، ممکن است دادهها تکرارپذیر نباشند.

گاهی اوقات یکسری از مشکلات نوک سمپلرها به راحتی توسط کاربر قابل تشخیص هستند. به عنوان مثال:

۱. گاهی اوقات برای اتصال کامل نوک سمپلر به سمپلر، باید آنها را با اعمال فشار زیادی به قسمت پایینی سمپلر متصل نمود.

۲. نامناسب بودن ساختار نوک سمپلر، حجمبرداری و انتقال نمونه را دشوار میکند. بهطور مثال اگر قسمت بالای نوک سمپلر و قسمت پایین آن با یکدیگر هم محور نباشند یا در اصطلاح نوک سمپلر موزی شکل (Banana-shaped tips) باشد، پر کردن حفرههای پلیت هنگام استفاده از سمپلرهای چندکاناله دشوار خواهد بود.

۳. قطرههایی از نمونه ممکن است به سطح خارجی نوک سمپلر بچسبند. در این صورت انتقال حجمهای کمتر از ۱ میکرولیتر روی یک سطح جامد تقریبا غیرممکن خواهد بود.

همانطور که میدانید خطا در حجمبرداری توسط سمپلرها به فاکتورهای زیادی از جمله نمونه، روش حجمبرداری و سمپلر بستگی دارد. تمامی اینها در کنار مشکلات نوک سمپلرها- به عنوان مواد مصرفی- میتواند تفاوتهای فاحشی در نتایج ایجاد کند.

در حقیقت میتوان گفت که اساساً طراحی نوک سمپلر، کیفیت تولید و جنس مواد عواملی هستند که باعث میشوند استفاده از نوک سمپلرهای مختلف بر نتایج حجمبرداری تاثیر بگذارد. این عوامل نهتنها بر نتیجه حجمبرداری توسط سمپلر دخیل هستند، بلکه روی نتایج کالیبراسیون سمپلر نیز تاثیرگذار هستند. حتی مشاهده شده است که گاهی اتوکلاو کردن نوک سمپلرها به منظور استریل کردن آنها نیز بر روی کیفیت نوک سمپلر تاثیر منفی داشته و سبب بروز خطا در نتایج حجمبرداری میگردد.

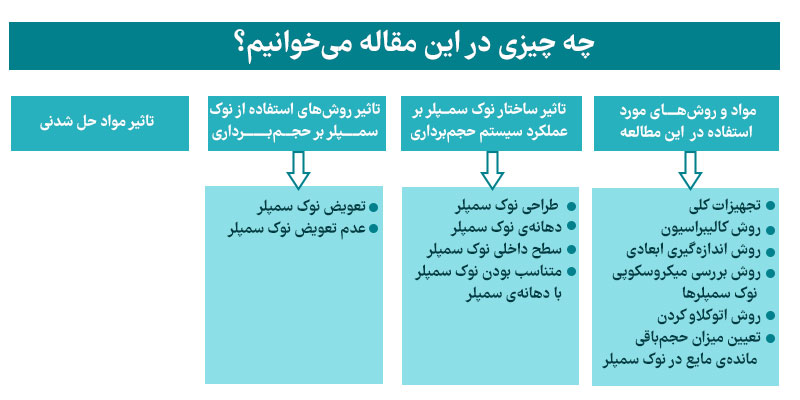

۱. مواد و روشها

در ادامه قصد داریم تا ابتدا مواد و روشهای این مطالعه را بررسی کرده و به بررسی پارامترهای تاثیرگذار در کیفیت نوک سمپلر و تاثیر آنها در حجمبرداری بپردازیم.

۱-۱. تجهیزات کلی

۱. به منظور کوچک نگه داشتن خطای تصادفی، از سمپلرهای الکترونیکی استفاده شد.

(۵۰-۱۰۰۰ و ۱۰-۰/۵ میکرولیتر)

۲. نوک سمپلرهای ساخته شده توسط ۱۵ شرکت مورد بررسی قرار گرفتند ( از شرکتهای بسیار معروفِ سازنده تا شرکتهای معمولی و نهچندان معروف)

۳. ۱۴ تولیدکننده با حروف Aتا N مشخص شدند و یکی از آنها با عنوان “تولید کننده باکیفیت” مشخص شده است.

۴. نوک سمپلرهای ۱۰و ۱۰۰۰میکرولیتری از هر سازنده مورد آزمایش قرار گرفت. بجز سازنده H که نوک سمپلرهای ۱۰ میکرولیتری ارائه نکرده بود. همچنین سازندگان Kو N برای حجم ۱۰۰۰میکرولیتر، نوک سمپلرهای ۱۲۵۰میکرولیتری را ارائه کردند.

۵. به منظور تایید نتایج بررسیها، یک سمپلر از تولید کننده A نیز برای تکرار کالیبراسیون در حجم ۱۰۰۰میکرولیتر مورد استفاده قرار گرفت.

۲-۱. کالیبراسیون به روش گراویمتری

۱. عملکرد سیستم حجمبرداری (سمپلر و نوک سمپلر) با روش کالیبراسیون ذکر شده در ایزو 8655 مورد بررسی قرار گرفت.

به این منظور از دو روش زیر استفاده گردید:

- کالیبراسیون طبق استاندارد ISO 8655-6 با استفاده از یک نوک سمپلر جدید برای هر اندازهگیری

- کالیبراسیون با استفاده از یک نوک سمپلر برای هر حجم اندازه گیری شده ( نوک سمپلر برای ۱۰ بار توزین تعویض نگردید)

۲. کالیبراسیون با استفاده از ترازوی آنالیتیکال (مدل XP26PC METTLER TOLEDO) و در اتاقی که جریان هوا وجود ندارد انجام شد.

۳. رطوبت نسبی بالای ۵۰٪ بود.

۴. دما در طول آزمون بین ۱۵ تا ۳۰درجه سانتیگراد ثابت بود.

۵. برای اطمینان از تعادل دمایی، سمپلرها، نوک سمپلرها و آب حداقل ۲ ساعت قبل از کالیبراسیون در داخل اتاق آزمایش قرار گرفتند.

۶. دما و فشار اتمسفر قبل و بعد از آزمایش به منظور تعیین ضریب اصلاح Z اندازهگیری شد.

۷. کالیبراسیون در ۱۰۰٪ حجم نامی و ۱۰٪ حجم نامی انجام شد.

۸. برای هر کالیبراسیون، ۱۰مرتبه اندازهگیری و در ۲ سری صورت گرفت.

۹. عدم دقت (خطای تصادفی) و عدم درستی (خطای سیستماتیک) به دست آمده با مشخصات تأمین کننده و ISO 8655-2 مقایسه شد.

۱۰. آزمایشات توسط یک اپراتور ماهر صورت گرفت.

۱. ابعاد نوک سمپلرها به کمک دستگاه اندازهگیری سه بعدی نوری (VertexTM 311 UC ، Micro-Vu) مجهز به دوربین CCD با وضوح بالا و کاوشگر TP20 لمسی (Renishaw ®) اندازهگیری شد.

۲. این اندازهگیریهای 2D و 3D با دقت چند میکرومتر صورت گرفت.

این دستگاهها بر اساس روش اندازهگیری بدون تماس کار میکنند که امکان کنترل سریع اجزای مختلف (از نظر شکل و مواد) را فراهم میکند.

۴-۱. بررسی میکروسکوپی دهانه نوک سمپلر

دهانه نوک سمپلر با استفاده از میکروسکوپ (Leica®) با بزرگنمایی ۲۵ برابر و دوربینهای دیجیتال قوی DFC 280,Leicaمورد بررسی قرار گرفت.

۵-۱. تعیین میزان حجمباقی ماندهی مایع در نوک سمپلر به روش فتومتریک

۱. از محلول تارترازین (tartrazine) ۲۰ میلیگرم در میلیلیتر برای اندازهگیری مقدار مایع باقیمانده درون نوک سمپلر، پس از حجمبرداری استفاده شد.

۲. از هر ۱۵ سازنده، ۵ نوک سمپلر مورد آزمایش قرار گرفت.

۳. میزان حجمبرداری از نمونهی رنگی برابر با حجم نامی سمپلر بود.

۴. نوک سمپلرها ۴ مرتبه با استفاده از محلول تارترازین مرطوب شدند (pre-wetting).

۵. پس از آخرین تخلیه نمونه، نوک سمپلر با آب دیونیزه (deionized water) آبکشی شد.

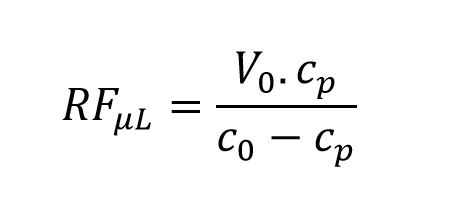

۶. سپس میزان جذب محلولِ آبکشی با توجه به حجم آزمایش شده در 430 نانومتر اندازهگیری شد. بر اساس مقدار جذب به دست آمده، حجم مایع باقیمانده با فرمول زیر استنباط گردید:

که در آن :

- RFμL: مایع باقیمانده بر حسب μL

- VO: حجم تست شده

- CP: غلظت تارترازین در مایع باقیمانده

- C0: غلظت تارترازین در محلول آزمایش شده

۶-۱. اتوکلاو کردن

نوک سمپلرها در فشار ۱ اتمسفر و در دمای ۱۲۱ درجه سانتیگراد به مدت ۲۰ دقیقه اتوکلاو شدند (با استفاده از Tuttnauer® 3840-EL-D ) سپس قبل از استفاده، حداقل به مدت ۲ ساعت در دمای اتاق قرار گرفتند تا خنک شوند.

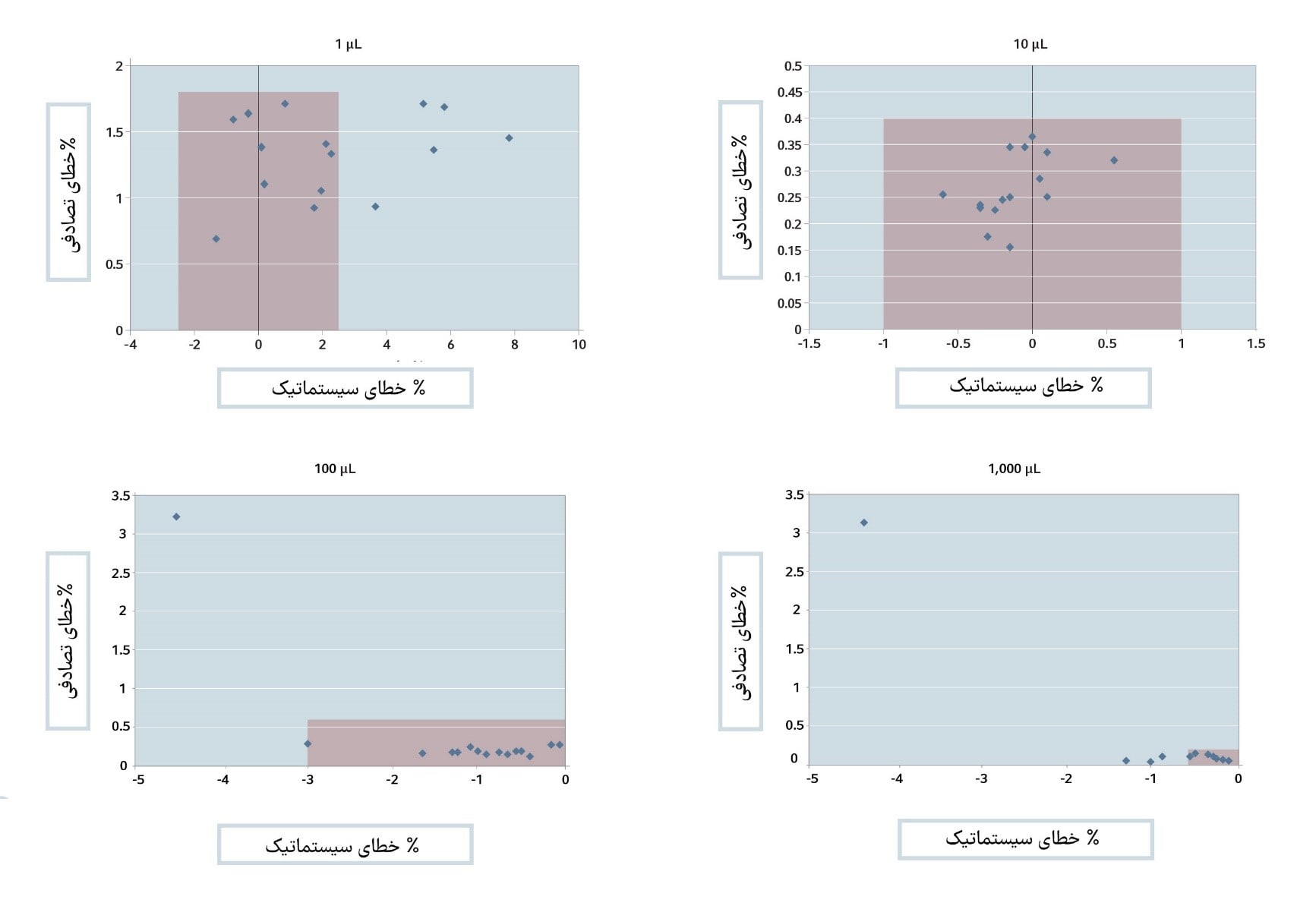

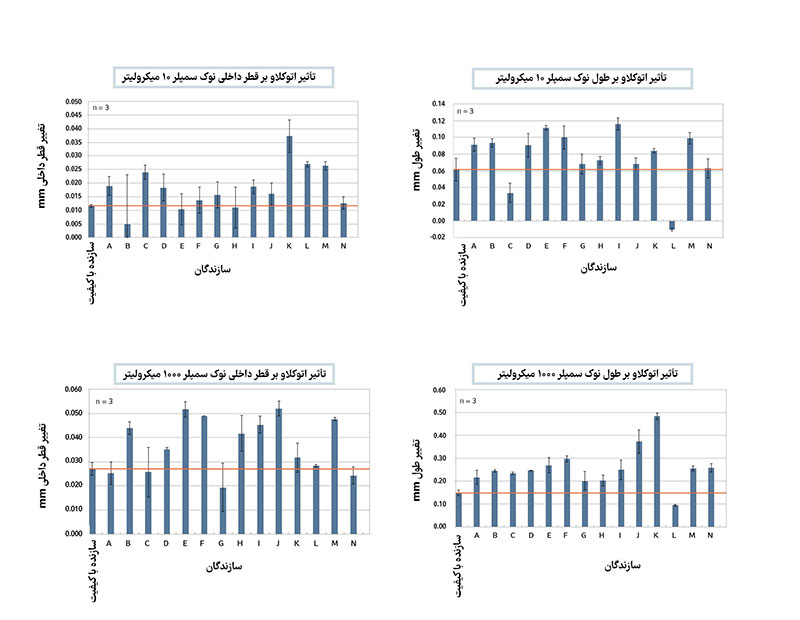

در نهایت میزان خطای سیستماتیک و تصادفی طبق استاندارد ISO 8655 محاسبه و بررسی گردید. نمودارهایی که در ادامه مشاهده خواهید کرد تفاوت بین نوک سمپلرهای مختلف را نشان میدهند. این نمودارها با محاسبهی انحراف استاندارد بهدست آمدهاند.

۲. بررسی نتایج

۱-۲. تاثیر نوک سمپلر بر عملکرد سیستم حجمبرداری

در قسمت اول از بررسی نتایج، قصد داریم این موضوع را نشان دهیم که آیا استفاده از نوک سمپلرهای مختلف بر عملکرد سیستم حجمبرداری تاثیری دارد یا خیر. قبلا نیز گفته شد که در این مقاله منظور از سیستم حجمبرداری سمپلر و نوک سمپلر است.

همانطور که در شکل ۲ قابل مشاهده است، خطای سیستماتیک در حجم ۱۰۰۰ میکرولیتر، در ۴ مورد، از مقدار مجاز بیشتر بود ( سازندههای C, E, K, N). در سه مورد از این ۴ مورد، خطای حجمبرداری نه تنها از مشخصات سازنده فراتر رفته بلکه از حداکثر خطای سیستماتیک مجاز ذکر شده طبق استاندارد ISO 8655: 2002 نیز بیشتر بوده است. در مقابل، خطای تصادفی نیز افزایش چشمگیری داشت اما همچنان در محدودهی مجاز بود.

در مورد حجم ۱ میکرولیتر نیز نوک سمپلرهای ۵ تولیدکننده خطایی بالاتر از میزان مجاز داشتند (سازندههای A, E, F, H, M ).

اگر تمامی نتایج کالیبراسیون را در نظر بگیریم، میزان خطای حجمبرداری ۸ تولید کننده از ۱۵ تولید کننده، بیشتر از حد مجاز است. با این وجود، نمیتوان فرض کرد که اگر نتیجه کالیبراسیون با استفاده از یک نوک سمپلر از حد مجاز عبور کند، تمام نوک سمپلرهای آن تولید کننده دارای خطا هستند. به عنوان مثال، خطای نوک سمپلر ۱۰ میکرولیتر سازنده K در محدودهی مجاز است در حالیکه میزان خطای نوک سمپلر ۱۰۰۰ میکرولیتر همین سازنده بیش از مشخصات تولید کننده سمپلر و ISO 8655 است.

لازم به ذکر است که نتایج کالیبراسیون که در شکل ۲ نشان داده شده است مستقل از سمپلر هستند. به منظور اثبات این ماجرا کالیبراسیون با استفاده از سمپلر یک شرکت دیگر نیز صورت گرفت. تمام کاربرانی که از سمپلر استفاده میکنند باید از این موضوع آگاه باشند که میزان خطایی که در مشخصههای سازندهی سمپلر (گواهی کالیبراسیون) ذکر شده است میتواند تحت تاثیر استفاده از نوک سمپلرهای مختلف قرار گیرد.

اگر بخواهیم نگاه دقیقتری به نتایج کالیبراسین بیندازیم، میتوان گفت که تفاوت واضحی بین نتایج حجمبرداری در حجمهای ۱۰ میکرولیتر و ۱۰۰۰ میکرولیتر مشاهده میشود.

همانطور که در ابتدای مطلب گفته شد اندازهگیریها در حجم نامی و 10% حجم نامی سمپلرها صورت گرفت.

در تست نوک سمپلرهای ۱۰۰۰ میکرولیتر، حجم اسمی (۱۰۰۰ میکرولیتر) بیشتر تحت تأثیر قرار گرفت در حالی که در تست نوک سمپلرهای ۱۰ میکرو لیتر، ۱۰٪ از حجم اسمی (۱ میکرولیتر) بیشتر تحت تاثیر خطای حجمبرداری بود.

از تمامی این یافتهها میتوان نتیجه گرفت که نوک سمپلر روی عملکرد سیستم حجمبرداری تاثیر دارد و میزان بروز خطای سیستماتیک حین استفاده از نوک سمپلرهای متفاوت، دلایل مختلفی دارد. حالا که مشخص شد استفاده از نوک سمپلرهای مختلف در میزان بروز خطای حجمبرداری موثر هستند، در ادامه به بررسی عواملی خواهیم پرداخت که باعث میشوند استفاده از نوک سمپلرهای مختلف باعث ایجاد نتایج مختلف گردد.

۱-۱-۲. طراحی نوک سمپلر

اندازهگیریهای ابعادی طول و قطر داخلی نوک سمپلرها نشان داد که نوک سمپلرهای 1000 میکرولیتریِ سازندگان مختلف، قطر داخلی یکسانی دارند، اما از لحاظ طول با یکدیگر متفاوت هستند. این طولِ بیشتر باعث بروز خطای حجمبرداری حین کالیبراسیون گردیده است. (شکل ۳)

اما چرا طولِ بیشتر نوک سمپلر باعث بروز خطای حجمبرداری میشود؟

برای درک این موضوع در ابتدا باید بدانیم که سمپلرها اغلب بر اساس یک بالشتک هوای مشخص و همچنین بر اساس یک ارتفاع مشخص از پر شدن نوک سمپلر تنظیم میشوند.

نوک سمپلرهای بلندتر، بزرگتر یا باریکتر نسبت به حالت استاندارد و یا نسبت به نوک سمپلرهای ساخته شده توسط شرکتهای معتبر و متخصصِ این حوزه، منجر به افزایش اندازه کل بالشتک هوا و سطحی متفاوت از پر شدن مایعات میشوند.

اگر حجم هوای مرده افزایش یابد، بهطبع میزان حجمبرداری کاهش مییابد. علاوه بر این، افزایش ارتفاع پر شدن مایع ( بهعنوان مثال در اثر هندسه باریک و طول بیشتر نوک سمپلر نوک) منجر به افزایش فشار هیدرواستاتیک، کاهش میزان حجمبرداری و افزایش خطای سیستماتیک میگردد.

بر اساس دادههای بهدست آمده با استفاده از نوک سمپلرهای ۱۰۰۰ میکرولیتری، شکل و ساختار نوک سمپلر تاثیر بسیار زیادی بر حجمبرداری دارد. این تاثیر بهویژه حین حجمبرداری حجم نامی (همان ۱۰۰۰میکرولیتر) بیشتر مشخص بود زیرا در چنین شرایطی بیشترین “وزن” مایع باید توسط بالشتک هوا منتقل شود.

با بررسیهای بیشتر میتوان به این نکته پی برد که صرفاً ابعاد نوک سمپلر نتایج کالیبراسیون را تحت تاثیر قرار نمیدهد. بلکه، همانطور که در قسمتهای بعدی توضیح داده خواهد شد، عوامل دیگری مانند مرطوب کردن نوک سمپلر و مسائل مربوط به کیفیت مانند ساختار نوک سمپلر نیز بر نتایج حجمبرداری تاثیرگذار هستند.

۲-۱-۲. کیفیت دهانهی نوک سمپلر (tip orifice)

قسمتی از نوک سمپلر که نمونه حین تخلیه از آن خارج میشود ( یا همان دهانهی نوک سمپلر) در دقت نتایج حجمبرداری تاثیر زیادی دارد. در این قسمت از نوک سمپلر، نمونه به صورت قطره خارج میگردد. هرگونه نقص در هندسه یا شکل دهانهی نوک سمپلر که ممکن است حین تولید نوک سمپلر اتفاق افتاده باشد، منجر به باقی ماندن نمونه در نوک سمپلر خواهد شد. این موضوع به ویژه در حجمهای کم تاثیر بسیار زیادی دارد. باقی ماندن نمونه در نوک سمپلر و تخلیه نشدن کامل قطرات نمونه نه تنها میتواند نتایج حجمبرداری را با خطا مواجه کند، بلکه ممکن است توزیع نمونه در حجمهای کم را نیز غیر ممکن سازد. گاهی اوقات قطرات نمونه تخلیه خواهند شد و گاهی اوقات نیز این اتفاق نیفتاده و نمونه تخلیه نمیگردد.

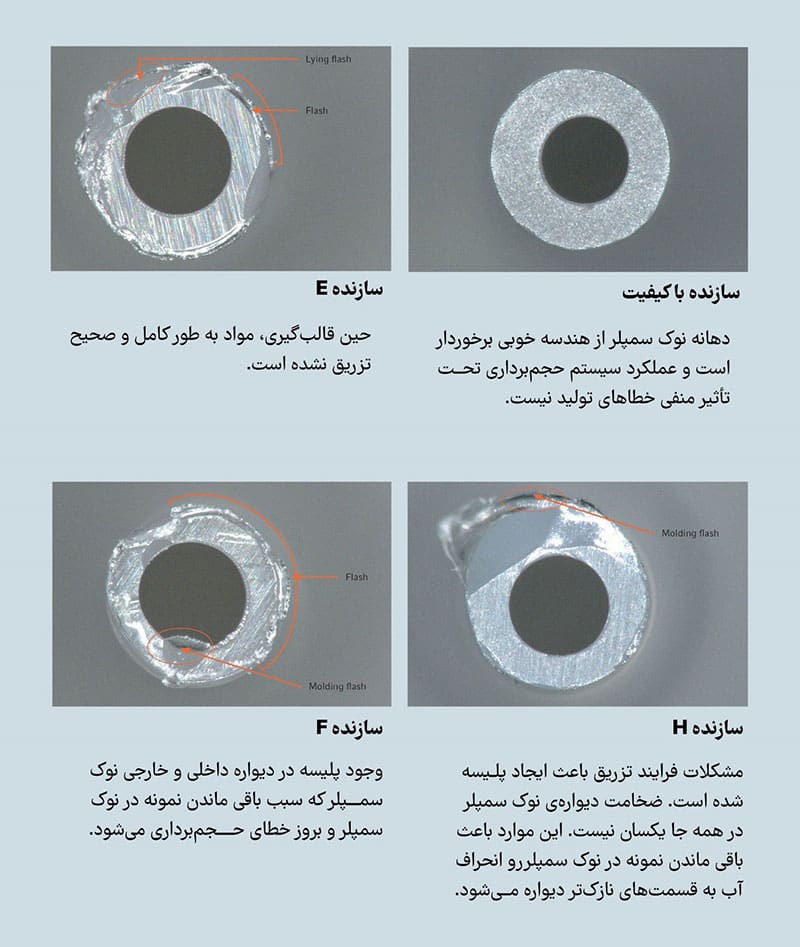

شکل 4 چند مورد از نوک سمپلرهایی که دهانهی بیکیفتی دارند را نشان میدهد. لازم به ذکر است که میزان خطای سیستماتیک حین حجمبرداری با استفاده از این نوک سمپلرها (۱ میکرولیتر) از میزان مجاز فراتر رفته است. اما میزان خطای تصادفی برای تمامی سازندگان در محدودهی مجاز بوده است. جهت مقایسه نوک سمپلرهای بیکیفت، با نوک سمپلرهای استاندارد، یک نوک سمپلر از شرکتی معتبر در ساخت تجهیزات حجمبرداری نیز در شکل ۴ به نمایش گذاشته شده است.

دهانهی یک نوک سمپلر با کیفیت باید با ضخامت و ساختاری مشخص شده ساخته شود تا بتوان اطمینان حاصل کرد که قطرات نمونه به خوبی از دهانهی نوک سمپلر خارج خواهد شد. تلورانس تولید نیز باید تا حدامکان بسته باشد.

دهانهی یک نوک سمپلر بیکیفیت کاملاً گرد نیست و دارای دیوارههایی با ضخامت متفاوت است. (شکل ۴- H). در این صورت قطرات سیال به سمتی از دیوارهی نوک سمپلر که نازکتر است منحرف میشوند.

همچنین در شکل 4 میتوان پلیسههای ناشی از قالبگیری را روی دهانهی نوک سمپلر مشاهده کرد. (شکل ۴. H,E,F). این پلیسهها ممکن است سبب شوند تا نمونه در نوک سمپلر باقی مانده و بهطور کامل تخلیه نگردد. از نظر تولید، این نقصها عمدتاً در صورت استفاده از ابزار ضعیف و فرایند قالبگیری و تزریق غیربهینه به وجود میآیند. توصیه میشود از نوک سمپلرهایی استفاده کنید که از یک ماده پلاستیکی با کیفیت و با دهانه صاف و بدون نقص ساخته شده باشند.

۳-۱-۲. کیفیت سطح داخلی نوک سمپلر

همانطور که گفته شد، در صورتی که ساختار دهانهی نوک سمپلر نامناسب باشد، احتمال باقی ماندن نمونه درون نوک سمپلر وجود دارد. اگر سطح داخلی نوک سمپلر ناهموار باشد یا نوک سمپلر از ماده نامرغوبی ساخته شود، سیال روی سطح داخلی نوک سمپلر باقی خواهد ماند. البته لازم به ذکر است که صرفا یک سطح داخلی صاف نوک سمپلر در تخلیهی کامل نمونه موثر نیست. بلکه مواد استفاده شده در تولید نوک سمپلرها نیز میتواند باعث باقی ماندن نمونه درون نوک سمپلر گردد.

نوک سمپلرها معمولاً از پلاستیکی به نام پلی پروپیلن (PP) ساخته میشوند. با این حال در ساخت این لوازم مصرفی PP تنها بهکار برده نمیشود. بلکه هر تولید کننده فرمول مخفی اختصاصی خود را برای ترکیب با PP دارد که برای تولید نوک سمپلر استفاده میکند. پلی پروپیلن به طور کلی مادهای آب گریز است اما در واقع ترکیبات و افزودنیها هستند که میزان آب گریز بودن یک نوک سمپلر را تعیین میکند. این ویژگی را میتوان زمانی که قطرات سیال روی سطوح مختلفی مانند شیشه یا پلاستیک قرار میگیرند مشاهده کرد.

هرچه قطره کروی شکلتر باشد، میزان کشش سطحی بالاتر بوده و تر شوندگی (Wetting effect) کمتر خواهد بود.

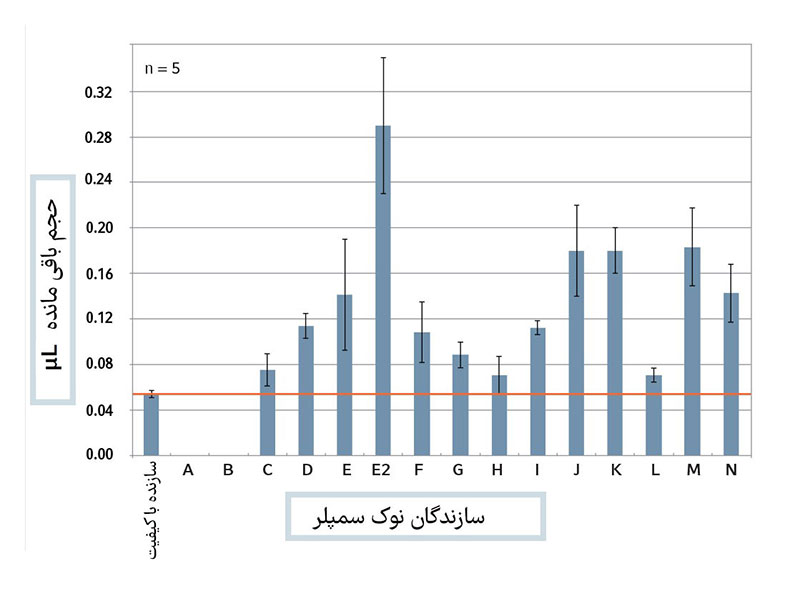

در شکل ۵ تفاوت در حجم مایع باقی مانده در نوک سمپلر ساخته شده توسط تولید کنندگان مختلف قابل بررسی است. اگرچه این نتایج ممکن است قابل توجه به نظر برسد، اما اگر حجم باقیمانده در نوک سمپلر را با حجم نامی سمپلر مقایسه کنیم، مشخص میشود که تأثیر باقی ماندن نمونه در نوک سمپلر به حدی زیاد نیست که اختلاف فاحشی که در نتایج کالیبراسیون (شکل ۱) مشاهده میشود را به تنهایی توجیه کند.

۴-۱-۲. متناسب بودن نوک سمپلر با دهانهی سمپلر ( تأثیر لبهی نوک سمپلر در ایجاد یک سیستم بدون نشت)

لازم است که نوک سمپلر محکم و به خوبی روی قسمت مخروطی سمپلر قرار گیرد تا یک سیستم بدون نشت ایجاد گردد. در حقیقت میتوان گفت که اتصال صحیح نوک سمپلر به سمپلر باید در دو زمینهی مختلف بررسی شود:

۱. اول اینکه آیا نوک سمپلر به خوبی روی شفت و قسمت مخروطی سمپلر قرار گرفته است یا خیر

۲. و دوم اینکه آیا این اتصال باعث ایجاد یک سیستم هوابند میشود؟

قرارگیری کامل نوک سمپلر روی قسمت مخروطی سمپلر عمدتا تحت تاثیر طراحی و ساختار محل تماس آن با سمپلر و تناسب این ناحیه با قسمت مخروطی سمپلر است. اما همانطور که گفته شد این موضوع که نوک سمپلر به سمپلر متصل شود کافی نبوده و قطر نوک سمپلر تنها فاکتور دخیل در ایجاد یک سیستم هوابند نیست. بلکه اتصال نوک سمپلر به سمپلر باید به قدری محکم باشد که هیچگونه هوایی عبور نکند. اگر این اتصال به اندازهی کافی محکم نباشد، میزان حجمبرداری دقیق نبوده و ممکن است نشتی رخ دهد و در بدترین حالت، ممکن است نمونه چکه کند اما کاربر متوجه نشود که ایراد از اتصال نادرست نوک سمپلر است.

بر اساس مطالعهی صورت گرفته در صورت استفاده از نوک سمپلرهای نه چندان با کیفیت، خطای سیستماتیک حدود ۰/۶% -و خطای تصادفی حدود ۰/۸% افزایش خواهد داشت.

همچنین در استاندارد ISO 8655: 2002 قسمت ۲، ضمیمه B، میزان خطای ناشی از چفت نشدن کامل نوک سمپلرها بین ۰/۵% تا ۵۰% حجم نامی بیان شده است.

به منظور اطمینان از قرار گرفتن محکم نوک سمپلر روی قسمت مخروطی سمپلر، بیشترِ نوک سمپلرها دارای یک لبه هستند که sealing rim نام دارد. موقعیت قرارگیری این قسمت، روی نوک سمپلر و همچنین کیفیت و ضخامت آن برای ایجاد یک هوابند مناسب اهمیت دارد. به طور مثال اگر لبهی هوا بندی خیلی پایین قرار گیرد، ممکن است محل اتصال سمپلر به نوک سمپلر به خوبی در این قسمت قرار نگیرد. همچنین اگر لبهی هوا بندی بیش از حد ضخیم باشد، برای اتصال نوک سمپلر نیروی زیادی لازم خواهد بود. این اعمال فشار روی ارگونومی و راحتی کار با سمپلر تاثیر منفی دارد. ثابت بودن ضخامت این قسمت از نوک سمپلر به تنهایی برای ایجاد یک سیستم حجمبرداری بدون نشت اهمیت زیادی دارد. علاوهبراین لازم است که ضخامت لبه نوک سمپلرهای مختلف فاحش نباشد.

بهعنوان مثال در بررسی نوک سمپلرهای ۲۰ میکرولیتری سازنده G، اختلافاتی در ضخامت لبه مشاهده گردید. به دلیل این اختلافِ ضخامت، برخی از نوک سمپلرهای موجود در جعبه، بر روی قسمت مخروطی سمپلر به درستی قرار گرفته و برخی دیگر نیز قرار نگرفتند. اما حتی در مورد نوک سمپلرهایی که به سمپلر متصل شدند نیز، در برخی موارد نشتی مشاهده گردید.

برای بررسی این موضوع میتوانید به شکل ۶ مراجعه کنید. در این مثال ۳ نوک سمپلر ۲۰ میکرولتری از سازنده G و از داخل یک جعبه انتخاب شده و بدون اعمال فشار به یک سمپلر متصل شده است. موقعیت قرارگیری نوک سمپلرها روی سمپلر در این شکل قابل مشاهده است. این اختلاف به دلیل تفاوت ضخامت لبهی هوابند در نوک سمپلرها است.

اختلاف در کیفیت لبهی هوابند در نوک سمپلرها عمدتاً ناشی از سه مورد زیر حین تولید نوک سمپلر است:

۱. ابزارهایی که برای تولید نوک سمپلر استفاده میشوند، یکسان نیستند و یا از آنها به خوبی و در بازههای زمانی مشخص نگهداری نشده است.

۲. فرایند تزریق پلاستیک و جریان مواد در این فرایند به خوبی صورت نگرفته است. (به عنوان مثال پلاستیک کافی تزریق نشده است)

۳. به منظور صرفهجویی در هزینههای تولید، بیشترین تلورانس تولید در کنترل کیفیت در نظر گرفته شده است.

تولیدکنندهای که از یک سیستم کنترل کیفیت خوب بهره میبرد، تلورانس تولید را بسیار محدود کرده و به صورت مداوم کنترل میکند که نوک سمپلرها با تلورانس تولید مطابقت داشته باشند. بهاین ترتیب نوک سمپلرهایی که تلورانس آنها بیش از حد مجاز باشد کنار گذاشته میشوند. تعیین تلورانس بازتر در تولید باعث میشود که تولیدات کمتری دور ریخته شوند اما محصولات با کیفیت پایین بیشتری فروخته خواهند شد.

۲-۲. تاثیرات روش استفاده از نوک سمپلر بر نتایج حجمبرداری

تا به اینجای مطلب در رابطه با ویژگیها و خصوصیات نوک سمپلرها صحبت کردیم و نشان دادیم این خصوصیات چگونه میتوانند بر حجمبرداری تاثیر گذاشته و سبب ایجاد خطا شوند. اما در ادامهی این مطلب قصد داریم به بررسی این موضوع بپردازیم که روش استفاده از نوک سمپلر طی فرایند کالیبراسیون چه تاثیری بر نتایج حجمبرداری خواهد گذاشت و اینکه آیا اتوکلاو کردن نوک سمپلر سبب تغییر کیفیت آن میشود یا خیر.

۱-۲-۲. کالیبراسیون سمپلر با/بدون تعویض نوک سمپلر

استاندارد ISO 8655: 2002 قسمت ۶ بیان میکند که هنگام کالیبراسیون، نوک سمپلر باید در شرایط زیر تعویض شود:

الف) پس از مرطوب کردن نوک سمپلر پیش از شروع حجمبرداری (pre wetting)

ب) پس از هر بار حجمبرداری.( یعنی طی ده مرتبه حجمبرداری، هربار نوک سمپلر عوض شود)

این موضوع، به معنیِ مصرف زیاد نوک سمپلر برای حجمبرداری است. حال این سوال مطرح میشود که آیا این تعویض نوک سمپلر واقعا ضروری است و آیا تفاوتی بین انجام کالیبراسیون کامل با یک نوک سمپلر و یا استفاده از نوک سمپلر جدید برای هر اندازهگیری وجود دارد؟

برای پاسخ به این سوال، کالیبراسیون با در نظر داشتن هر دو موضوع صورت گرفت:

۱. کالیبراسیون با تعویض نوک سمپلر در هر بار اندازهگیری

۲. استفاده از یک نوک سمپلر در کل فرایند کالیبراسیون

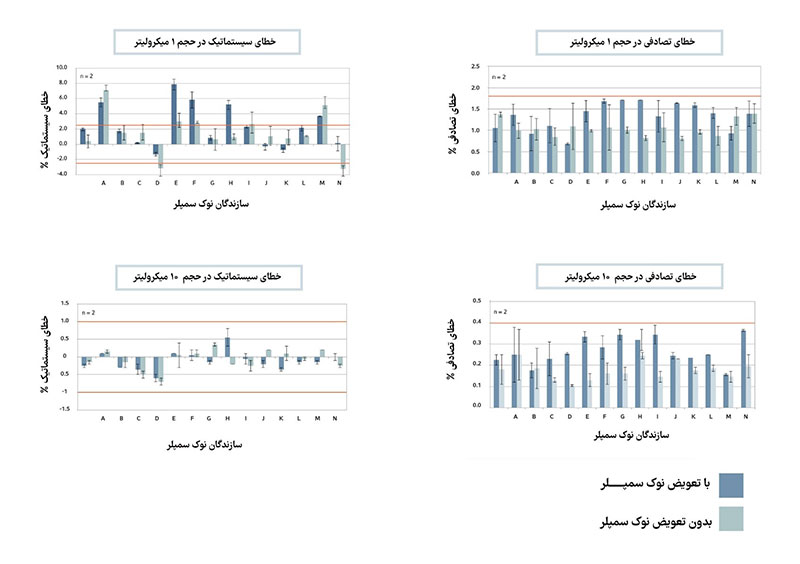

با بررسی نتایج کالیبراسیون توسط نوک سمپلر ۱۰ میکرولیتری، میتوان به تاثیر تعویض نوک روی خطای تصادفی و سیستماتیک پی برد. (شکل ۷)

با استفاده از نوک سمپلر ۱ میکرولیتری ساخته شده توسط تولیدکنندگان E,F,H نتایج کالیبراسیون با تعویض نوک سمپلر برای هر بار اندازهگیری، تاثیری منفی بر روی خطای سیستماتیک داشت و میزان خطا از حد مجاز فراتر رفت. خطای تصادفی نیز (در هر دو حجم ۱ میکرولیتر و ۱۰میکرولیتر) با تعویض نوک سمپلر افزایش چشمگیری داشت.

خطای تصادفی همه تأثیرات غیر سیستماتیک را شامل میشود و نشان میدهد که یک عامل تاثیرگذار میتواند تاثیرات متفاوتی داشته باشد. از آنجا که سیستم در طول کالیبراسیون کاملا ثابت بوده است، میتوان نتیجه گرفت که این افزایش خطای تصادفی به دلیل تغییرکیفیت نوک سمپلرها است، زیرا در این آزمایش نوک سمپلرها برای هر بار اندازهگیری تعویض شدند.

لازم به ذکر است که افزایش میزان خطا (حتی اگر میزان خطای تصادفی از حد مجاز فراتر نرفته باشد) به راحتی میتواند مشکلساز شود زیرا خطاهای حجمبرداری ناشی از عوامل مختلف در مجموع میتوانند خطای زیادی را ایجاد کنند.

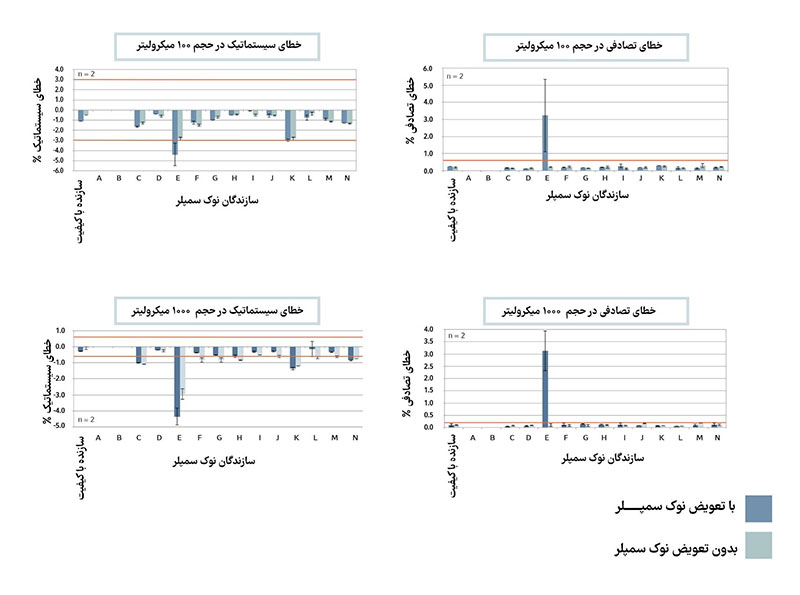

در شکل ۸ میتوانید مشاهده کنید که متمایزترین نتیجه هنگام کالیبراسیون مربوط به تولید کننده “E” است ( در مورد حجم ۱۰۰۰میکرولیتر). زمانی که برای هربار اندازهگیری نوک سمپلر تعویض گردید، در حجمهای ۱۰۰ و ۱۰۰۰میکرولیتر خطای سیستماتیک و تصادفی به شدت افزایش یافت. اما زمانی که در طول کل فرایند کالیبراسیون از یک نوک سمپلرِ این سازنده استفاده شد، اگرچه بازهم خطاهایی مشاهده گردید، اما نتایج مطلوبتر بود. به همین دلیل باید توجه داشت که تمام نوک سمپلرهای موجود در یک جعبه با کمترین تلورانسِ تولید، ساخته شوند تا کمترین تفاوت بین نوک سمپلرها ایجاد شود؛ یعنی داشتنِ یک جعبه با نوک سمپلرهای یکنواخت.

۲-۲-۲ تأثیرات اتوکلاو کردن- چگونه یک روش ضد عفونی معمول بر نوک سمپلرها تأثیر میگذارد؟

کاربرانی که به نوک سپلرهای استریل احتیاج دارند، دو حق انتخاب دارند:

- یا محصولات استریل را خریداری میکنند

- یا با استفاده از اتوکلاو نوک سمپلرها را استریل میکنند

شکل 9 نشان میدهد که اتوکلاو کردن نوک سمپلرها بر روی ابعاد آنها تاثیر خواهد گذاشت. البته این تغییرات بین تولید کنندگان و مدلهای مختلف نوک سمپلرها متفاوت است. در بیشتر موارد، طول و قطر داخلی نوک سمپلرها در اثر اتوکلاو کردن کوچک میشود. اما دراین بررسی نوک سمپلر ۱۰ میکرولیتری ساخته شده توسط تولید کننده L در اثر اتوکلاو کردن افزایش طول داشت.

در تولید نوک سمپلرهای با کیفیت، تاثیر اتوکلاو کردن در مراحل ساخت نوک سمپلر در نظر گرفته میشود. این موضوع که گرم یا سرد شدن نوک سمپلر باعث انبساط و یا کوچک شدن آن میشود و یا این تغییرات به صورتی قطری یا طولی باشد به ترکیب مواد، طراحی نوک سمپلر و ساختار سطح آن بستگی دارد.

۳-۲. تاثیر مواد حل شدنی (Leachables)

مطالعات علمی اخیر نشان میدهد که مواد حل شدنی یا Leachable ها باعث بروز اختلال در طیف گستردهای از سنجشهای بیولوژیکی میشوند. بهعنوان مثال سنجش آنزیمی، اتصال گیرنده و نورسنجی و همچنین تغییرات در سرعت رشد در کشت سلولی.

در آزمایشگاهها ممکن است مواد پلاستیکی به نمونهها منتقل شوند. این مواد به طور کلی در دو دسته جای میگیرند:

مواد قابل استخراج (extractables) و مواد حل شدنی (Leachables)

مواد قابل استخراج، موادی هستند که میتوانند با اعمال یکسری شرایط به پلاستیک، از پلاستیک خارج شوند. به طور مثال با استفاده از دمای بسیار بالا یا یک ماده شیمیایی قوی.

مواد حل شدنی، موادی هستند که در استفاده عادی آزمایشگاهی از پلاستیک، به داخل نمونه منتقل میشوند.

به طور کلی پلاستیکها برای اینکه مشخصات مورد نظری را داشته باشند، نیاز به مواد افزودنی دارند. به عنوان مثال، اگر بر اساس نیازهای یک آزمایشگاه، لازم باشد نوک سمپلر در معرض اشعه ماورا بنفش قرار گیرد، باید مواد افزودنی محافظ UV در ترکیب آن وجود داشته باشد. در غیر این صورت پس از مدت کوتاهی سفت و شکننده شده وهنگام اتصال به سمپلر میشکند.

اما برخی اوقات نیز یکسری از مواد افزودنی تنها به دلیل سرعت بخشیدن به فرایند تولید و کمتر کردن هزینههای تولید به مواد پلاستیکی افزوده میشوند. نمونههایی از این افزودنیها عبارتند از:

- مواد ایجاد کننده لغزش (slip agents) برای خروج راحتتر و سریعتر از قالب

- بایوسایدها (biocides) برای جلوگیری از رشد میکروارگانیسم ها روی پلاستیک

- پلاستیسایزرها برای تغییر در خصوصیات مکانیکی.

بر اساس بررسیهای صورت گرفته این مواد افزودنی بر روی آزمایشهای مختلف تأثیر میگذارند درصورتی که میتوان از آنها در تولید محصولات پلاستیکی اجتناب کرد.

اما آیا مواد حل شدنی موجود در نوک سمپلرها روی نتایج حجمبرداریتاثیر گذار است؟

به دلیل مدت زمان بسیار کوتاه تماس نمونه با نوک سمپلر، زمان برای انتقال اینگونه مواد بسیار کوتاه است. اما مطالعات اخیر نشان میدهد که با افزایش تعداد مراحل حجمبرداری، امکان انتقال این مواد افزایش مییابد.

نتیجهگیری

همانطور که گفته شد در جامعه علمی، تعداد زیادی از تحقیقات هستند که پس از انجام توسط یک گروه علمی، نتایج آن توسط سایر گروهها دیگر قابل بازتولید نیست. یکی از دلایل بروز چنین مشکلی را میتوان عدم توجه به نوک سمپلرها و تاثیرات آِن بر حجمبرداری تلقی کرد. در این مقاله بررسی گردید که نوک سمپلرهای ساخته شده توسط تولیدکنندگان مختلف میتوانند نتیجه حجمبرداری و قابلیت تکرارپذیری آن را تغییر دهند. عواملی که در ایجاد چنین تغییراتی نقش دارند را میتوان به صورت زیر خلاصه کرد:

یک دیدگاه